2012年9月29日(土)日本触媒姫路製造所で爆発・火災事故が発生しました。

死者1名(消防吏員)、負傷者36名(消防吏員24名、従業員10名、警察2名)という痛ましいものでした。

化学メーカーに勤める私たちがするべきことは、事故から学び、同様な事故を起こさないということです。

事故内容を学ぶには、株式会社日本触媒が正式に発表している事故調査報告書を読むことがベストです。

しかし、調査報告書は70ページにわたるため、少しハードルが高いと感じました。

そこで、この記事に事故の要点をまとめました。

化学メーカーの

・エンジニア

・製造管理者

・運転オペレーター

この機会に事故を振り返り、あなたの仕事と照らし合わせていただけたらと思います。

事故の概要

日時

2012年9月29日(土) 14時35分ごろ

場所

株式会社日本触媒 姫路製造所 アクリル酸製造設備

事象

アクリル酸中間タンクが爆発・火災を起こし隣接するアクリル酸タンク、トルエンタンク等の設備や建物、消防車両に延焼した。

人的被害

死者1名(消防吏員)、負傷者36名(消防吏員24名、従業員10名、警察2名)

物的被害

該当タンクの大破、周辺設備、ラック、配管、ケーブルが破損

事故後の状況

危険物製造所棟の一時使用停止命令が発令され、所内の全危険物設備を停止。その後、命令解除により稼働を再開。

裁判の判決

当時の課長、主任技術員、現場のアシスタントリーダーの3名が業務上過失致死傷罪に問われた。

判決はそれぞれ禁錮2年(執行猶予3年)、禁錮1年6か月(執行猶予3年)、および禁錮8か月(執行猶予3年)。

判決理由は「無関心と言えるほど危険回避措置を怠った」こと。

「危険物を貯蔵するタンクに対する安全管理意識が希薄。社の体制も問題」と非難もされた。

アクリル酸の性質

化学式

CH2=CHCOOH

外観および性状

無色透明の液体

分子量:72.1

比重:1.05(20℃)

沸点:141℃

凝固点:13.2℃

引火点:51℃

消防法

第4類第2石油類

反応性

高温では二量体生成反応や重合反応を起こす。

普通、重合防止剤が添加され、酸素濃度5vol%以上の雰囲気で管理する。

事故の原因と要因

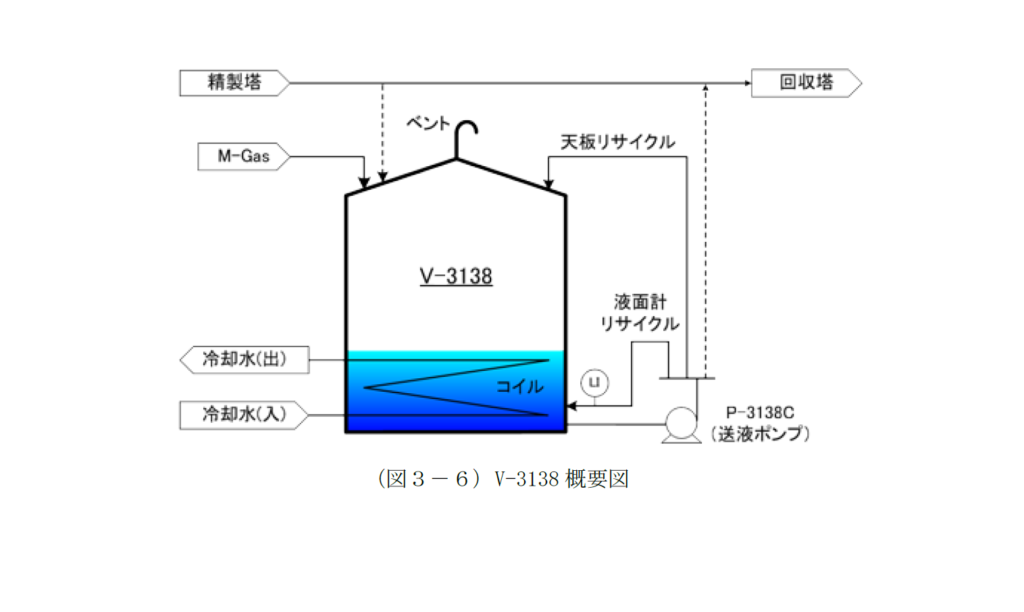

タンク(V-3138)へ①過剰加熱された高温のアクリル酸を受け入れ、

また、②天板リサイクルを実施しなかったため、タンク上部においてアクリル酸を高温で長時間滞留させることになった。

高温部においてアクリル酸の二量体生成反応、やがて重合反応が進行し、反応熱によりタンク内液温度が加速的に上昇した。

③タンク内温度監視の不備があり、重合反応が進行するまで異常を把握できなかった。

①過剰加熱された高温のアクリル酸を受け入れた

送り元(T-5108)のボトム温度は65℃であったが、蒸気ジャケット配管により液が移送される間に約100℃まで温度が上昇し、流入していた。

経緯:設計建設時

古くは温水ジャケットが採用されていたが、重合防止技術の進歩とともに温水ジャケット採用設備は減少し、温水供給設備の減少していた。

温水供給設備が なかったことから蒸気ジャケットが採用された。

蒸気ジャケットによる過剰な加熱による重合を懸念した検討をされており、蒸気ジャケットには減圧弁と温調トラップが採用されていた。

しかし、コイルの冷却能力確認はされておらず、タンク上部の駅の冷却不足を招くリスクについては未検討であった。

経緯:試運転時

減圧弁を0.02MPaに設定、運転マニュアルに明記された。

温調トラップの設定温度は試運転結果より90℃としたが、移送配管出口温度は定量的に把握されておらず、この時点で過剰に加熱されていたと推定される。

経緯:運転開始後

温調トラップはドレン排出部の鉄さび等による閉塞をしばしば招き、最終的に、温調トラップは取り外され吹き出しになっていた。

結果、移送液温度が約100℃まで加熱された状態となった。

製造部門内では蒸気ジャケット出口温度は送り元(T-5108)ボトム液温度と同程度と認識されていた。

②天板リサイクルを実施しなかった

タンクの貯蔵液量が25m3以上で数日保持する場合は、天板リサイクルを行うことになっていたが、該当バルブは閉状態であった。

経緯

V-3138は貯蔵液は温度が低下した際のヘドロ状の析出物による液面計誤指示対策として、2009年に液面計リサイクルラインの設置およびタンクの使用方法を変更し、「V-3138基本管理方法」として整理された。

~V-3138基本管理方法~

-1) T-108 系の稼動時は、T-701 系へT-108 系のボトム液を直接供給する。

引用元:株式会社日本触媒 事故調査委員会.”株式会社日本触媒 姫路製造所 アクリル酸製造設備 爆発・火災事故 調査報告書”.2013-03.

T-108 系が停止し、塔内の液を抜く時のみV-3138 へ受液する。

-2) V-3138 への受液後は、タンク内の液をT-701 系へ供給して液の処理を

行い、冷却水コイルの下部が液に漬かる最低液量である5m3まで液量を低

下させる。

-3) タンク内の液を処理した後は、液処理に使用した配管のブローを行う。

また、タンクリサイクルは液面計リサイクルのみを行う。

-4) タンク内の液を処理できず、冷却水コイルの上部までの液量である25m3

以上の液量で数日間保持する場合は、タンク天板リサイクルを行う。

-5) タンクの冷却水コイルへの冷却水のバルブは、通常開とする。

引用元:株式会社日本触媒 事故調査委員会.”株式会社日本触媒 姫路製造所 アクリル酸製造設備 爆発・火災事故 調査報告書”.2013-03.

V-3138基本管理方法は運転引継システムによる通知までに止まり、運転マニュアルには反映されていなかった。

ただし、天板リサイクルラインの操作バルブには「通常閉、25m3以上でR/C開」と現場表示されていた。

その後、V-3138に25m3以上の液を貯蔵することがなかったため、運転員の認識から天板リサイクルの必要性が薄れた。

③タンク内監視温度の不備

タンクの管理温度が設定されておらず、温度計が設置されていなかった。

経緯

V-3138の通常の貯蔵液量は少なく、また、タンク内のコイルによる冷却と安定化剤を多く含んでいるという理由で、温度管理の必要性は低く認識されていた。

また、温度監視手段の統一的な基準がなく、温度管理の必要性に関する評価はプラント毎に実施されるため、設備により温度管理に関する評価・認識のバラツキが生じていた。

他のタンクで重合トラブルがあった際、V-3138は水平展開の実施対象外となっていた。

水平展開の対象設備は送り元ボトム温度80~100℃であり、当タンクの送り元ボトム温度は約65℃であったため。

トラブルの原因・対策検討は部署内で完結しており、技術系の他部署が参画してトラブルを防止する仕組みが整っていなかった。

その他の要因

正常温度域へ制御不可、温度上限以下へ制御不可、異常進行を回避不可、危機的状況を回避不可

インターロックにより設備を停止させる仕組みが整備されているが、設備停止等の処置では抑制できない異常事態を想定した判断基準や対応手段が未確立であった。

事故から学ぶこと

複数の原因が重なって事故は起きます。

もし原因の1つでも危険性に気づき対処していれば事故は発生しなかったかもしれません。

設計者が移送配管の温水ジャケットを採用していたら・・・

製造担当者がV-3138の管理方法を変更したとき、引継ぎだけでなくマニュアルを更新していたとしたら・・・

タンクに温度計を設置していたら・・・

そう思うと、胸が苦しくなります。

この事故から私たちが学ぶべきことは以下のことでないでしょうか。

- 取り扱い物質の危険性を理解し、設計段階で安全性について十分な検討を行う

- 製造部門は設計思想、プロセス、取り扱い物質の危険性を理解してプラントを操業する

- 設備の運用に変更があれば、遅延なくマニュアルに反映させる

あたりまえのことだと思うかもしれませんが、難しいと感じるかもしれませんが、

1人でも多くのエンジニア、製造管理者、運転オペレーターがこのことを意識し実践することが重要だと思います。

1人が意識すれば事故の要因が1減り、10人が意識すれば10減る。

あなたの仕事と照らし合わせて、思い当たる節があったでしょうか。

ちょっとしたことの積み重ねが大事故を招くことを肝に銘じましょう。

哀悼の意を表します。

ご安全に。